2025-12-19

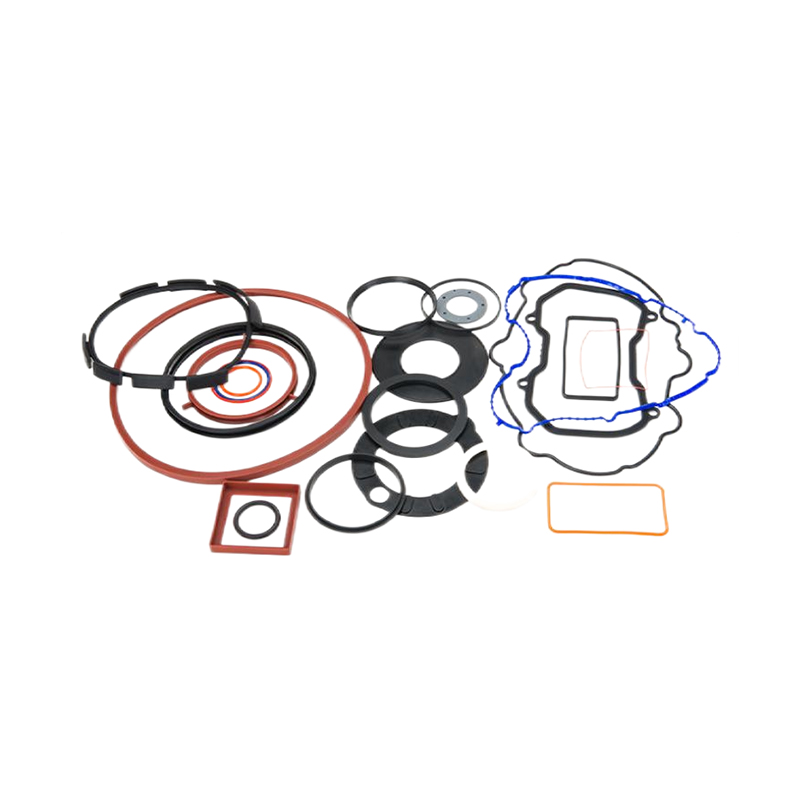

در دنیای وسیع اجزای صنعتی، عناصر کمی به اندازه ی مهر و موم لاستیکی فروتن نادیده گرفته می شوند که به طور جهانی مهم هستند. این موانع مهندسی شده سفارشی به عنوان محافظان بی صدا در برابر نشت، آلودگی، کاهش فشار و ورود محیط زیست هستند. سفر از یک مفهوم به یک مهر و موم لاستیکی سفارشی قابل اعتماد و با کارایی بالا شامل تعامل پیچیده ای از علم مواد، مهندسی دقیق و آزمایش های دقیق است. این راهنمای جامع عمیقاً به بخش تخصصی آن می پردازد سفارشی مهر و موم لاستیکی ، بررسی ملاحظات کلیدی برای انتخاب، تفاوت های ظریف تولید، و نقش محوری آنها در بخش های مختلف. ما همچنین قابلیتهای تولیدکنندگان یکپارچه مانند Jiaxing Tosun Rubber&Plastic Co., Ltd. را بررسی خواهیم کرد که امکانات 15000 متر مربعی آنها و تیمی متشکل از بیش از 250 متخصص، از جمله 12 مهندس طراحی قالب و فرمولبندی اختصاصی، نمونهای از عمق فنی مورد نیاز برای تبدیل مشخصات مشتری به ویژگیهای بدون عیب و نقص است.

مهر و موم های لاستیکی سفارشی به دور از اقلام عمومی و خارج از قفسه هستند. آنها اجزای دقیقی هستند که برای حل چالش های خاص در یک پوشش عملیاتی تعریف شده مهندسی شده اند. وظیفه اصلی آنها ایجاد یک مانع ایمن و بادوام بین دو یا چند سطح، مجموعه یا محیط است. این مانع اغلب باید تحت شرایط شدید اجرا شود، به همین دلیل است که جنبه "سفارشی" برای اکثر کاربردهای صنعتی غیرقابل مذاکره است. یک O-ring استاندارد ممکن است برای یک دستگاه آب کم فشار کافی باشد، اما ماشینآلات حیاتی، سیستمهای خودرو یا تجهیزات هوافضا نیاز به مهر و مومهایی دارند که بر اساس ابعاد، خواص مواد و معیارهای عملکرد دقیق طراحی شده باشند.

محدودیت های مهر و موم های استاندارد زمانی که با چالش های مهندسی در دنیای واقعی مواجه می شوند آشکار می شوند. یک مهر و موم ممکن است نیاز به حفظ انعطاف پذیری در -40 درجه سانتیگراد، مقاومت در برابر مواد شیمیایی تهاجمی در دمای 150 درجه سانتیگراد یا تحمل اصطکاک دینامیکی ثابت برای میلیون ها چرخه داشته باشد. مهر و موم های عمومی برای شرایط متوسط و رسانه های رایج طراحی شده اند. هنگامی که در سناریوهای تخصصی اعمال شوند، ممکن است پیش از موعد از کار بیفتند و منجر به خرابی فاجعه بار سیستم، خرابی پرهزینه و خطرات ایمنی شود. تصمیم برای سرمایه گذاری در مهر و موم های سفارشی تصمیمی برای قابلیت اطمینان، طول عمر و هزینه کل مالکیت است. این یک انتخاب مهندسی است که یکپارچگی سیستم را بر صرفه جویی کوتاه مدت در هزینه قطعات در اولویت قرار می دهد.

فرآیند ایجاد مهر سفارشی یک تلاش مهندسی مشترک است. با درک کامل "شرایط مرزی" برنامه شروع می شود. مهندسان باید نه تنها قطرهای داخلی و خارجی، بلکه باید نیروی آب بندی، طراحی غده، الزامات مجموعه فشرده سازی و ماهیت سطوح در حال آب بندی را نیز در نظر بگیرند. به عنوان مثال، آب بند برای یک شفت دوار (دینامیک) دارای الزامات طراحی اساسا متفاوتی نسبت به آب بندی برای اتصال فلنج ایستا است. این ماده باید نه تنها به دلیل سازگاری شیمیایی، بلکه به دلیل مقاومت در برابر اکستروژن، نفوذپذیری و ویژگیهای پیری طولانیمدت تحت محیط خدمات خاص انتخاب شود.

قلب عملکرد هر مهر و موم لاستیکی در ترکیب مواد آن نهفته است. انتخاب الاستومر نادرست شایع ترین علت خرابی آب بندی است. انتخاب تعادل پیچیده ای از خواص فیزیکی، مقاومت شیمیایی، محدوده دما و هزینه است. هر پلیمر پایه مشخصات منحصر به فردی را ارائه می دهد که آن را برای مجموعه ای از چالش ها مناسب می کند.

در اینجا یک مرور مقایسه ای از مواد الاستومری کلیدی مورد استفاده در ساخت مهر و موم سفارشی آورده شده است:

| نوع الاستومر | محدوده دما (تقریبا) | نقاط قوت کلیدی | برنامه های کاربردی معمولی | نقاط ضعف |

|---|---|---|---|---|

| لاستیک نیتریل (NBR) | -40 تا 120 درجه سانتی گراد | مقاومت عالی در برابر روغن، سوخت و گریس؛ مقاومت در برابر سایش خوب | سیستم های سوخت خودرو، مهر و موم هیدرولیک، تجهیزات میدان نفتی. | مقاومت ضعیف در برابر ازن، نور خورشید و هوا. |

| فلورالاستومر (FKM/Viton®) | -20 تا 200 درجه سانتی گراد | مقاومت شیمیایی و حرارتی استثنایی؛ نفوذپذیری گاز کم | هوافضا، پردازش شیمیایی، خودرو با دمای بالا. | هزینه بالاتر؛ انعطاف پذیری ضعیف در دمای پایین |

| لاستیک سیلیکونی (VMQ) | -60 تا 225 درجه سانتی گراد | محدوده دمایی بسیار گسترده؛ انعطاف پذیری عالی؛ عایق الکتریکی خوب | دستگاه های غذایی و پزشکی، واشرهای با دمای بالا/پایین، مهر و موم دستگاه. | استحکام کششی کم؛ مقاومت در برابر سایش ضعیف |

| مونومر اتیلن پروپیلن دی ان (EPDM) | -50 تا 150 درجه سانتی گراد | مقاومت عالی در برابر آب، بخار، ازن و هوا. | محفظه های الکتریکی در فضای باز، سیستم های خنک کننده، رفع آب و هوای خودرو. | مقاومت ضعیف در برابر اکثر روغن ها و هیدروکربن ها. |

| ترکیبات پر از پلی تترا فلوئورواتیلن (PTFE). | -200 تا 260 درجه سانتی گراد | بی اثری شیمیایی تقریباً جهانی؛ اصطکاک بسیار کم | مهر و موم های شیمیایی تهاجمی، سیستم های خلوص فوق العاده بالا، مهر و موم های دینامیکی بدون روغن کاری. | می تواند مستعد خزش باشد. نیاز به طراحی دقیق غده دارد. |

همانطور که جدول نشان می دهد، انتخاب بین نیتریل و FKM، برای مثال، واضح است. مهر و موم های لاستیکی نیتریل برای سیستم های سوخت استاندارد صنعتی برای مقاومت بنزین و گازوئیل در دماهای متوسط هستند که تعادل عالی بین عملکرد و هزینه را ارائه می دهند. برعکس، برای کاربردهایی که شامل اسیدهای داغ و تهاجمی است، FKM علیرغم قیمت بالاتر، انتخابی بی چون و چرا خواهد بود، زیرا نیتریل به سرعت تجزیه می شود. این ماتریس تصمیم نشان میدهد که چرا تولیدکنندگانی مانند Jiaxing Tosun Rubber&Plastic Co., Ltd. از مهندسین فرمولاسیون اختصاصی استفاده میکنند. تخصص آنها به آنها این امکان را می دهد که نه تنها پلیمر پایه را انتخاب کنند، بلکه ترکیب را با پرکننده ها، نرم کننده ها و عوامل پخت خاص تنظیم کنند تا مشخصات دقیق مشتری برای سختی، مجموعه فشرده سازی یا رنگ را برآورده کنند.

هنگامی که ماده مشخص شد، ایجاد فیزیکی مهر و موم از طریق قالب گیری دقیق مرحله حیاتی بعدی است. کیفیت قالب و فرآیند قالبگیری انتخابی مستقیماً بر دقت ابعادی، پرداخت سطح و یکپارچگی داخلی مهر و موم تأثیر میگذارد - عواملی که برای واشرهای لاستیکی سیلیکونی با دمای بالا و تمام مهر و موم های دقیق

سه روش رایج تولید عبارتند از قالب گیری فشرده، قالب گیری تزریقی و قالب گیری انتقالی. هر کدام مزایای خود را دارند و بر اساس هندسه مهر، حجم تولید و مواد انتخاب می شوند.

این قالب خود شاهکار مهندسی دقیق است. طراحان قالب باید انقباض مواد را در طول پخت، تهویه برای خروج گازها، و قرار دادن دروازهها و دریچهها (برای قالبگیری تزریقی/انتقال) برای اطمینان از پر شدن یکنواخت در نظر بگیرند. برای شرکتی مانند Jiaxing Tosun، با تیمی متشکل از 12 مهندس طراحی قالب، توانایی طراحی سریع و دقیق قالبها از روی نقشهها یا نمونههای مشتری، یک شایستگی اصلی است. این قابلیت نمونه سازی سریع و ابزارسازی چیزی است که امکان تولید کارآمد راه حل های واقعاً سفارشی را فراهم می کند و اطمینان حاصل می کند که مهر و موم نهایی کاملاً با هدف طراحی مطابقت دارد.

استفاده از مهر و موم های لاستیکی سفارشی تقریباً هر بخش از صنعت مدرن را در بر می گیرد. هر بخش مجموعهای از چالشهای منحصربهفرد را ارائه میکند که نیازمندیهای طراحی و مواد خاص را ایجاد میکند.

این صنعت یکی از مصرف کنندگان عمده مهر و موم های سفارشی است، راه حل هایی می طلبد که می توانند در برابر دمای شدید زیر هود، قرار گرفتن در معرض دائمی سوخت و روان کننده ها و حرکت پویا مقاومت کنند. مهر و موم در موتورها (مهربندی میل سوپاپ، واشر)، گیربکس ها، سیستم های تزریق سوخت، اجزای برق رسانی و در سراسر شاسی و بدنه خودرو یافت می شود. فشار برای وسایل نقلیه الکتریکی (EVs) تقاضاهای جدیدی برای مهر و موم هایی ایجاد می کند که اجزای ولتاژ بالا را عایق می کنند و رابط های حرارتی را در بسته های باتری مدیریت می کنند. لازمه برای آب بندی درب لاستیکی اسفنجی EPDM برای این بخش ضروری است و بسته شدن انعطاف پذیر، بادوام و در برابر آب و هوا را برای راحتی مسافران و یکپارچگی وسیله نقلیه ضروری می کند. این مهر و موم ها باید در برابر فشار دائمی مقاومت کنند (بنابراین درب همیشه محکم بسته می شود)، تخریب UV را تحمل کرده و در شرایط یخ زدگی انعطاف پذیر باقی بماند.

در این قلمرو، مهر و موم با فشارهای شدید، حرکت رفت و برگشتی یا چرخشی و آلودگی احتمالی مواجه است. مهر و موم میله سیلندر هیدرولیک نمونه کاملی از یک برنامه سفارشی با ریسک بالا هستند. آنها باید حاوی سیال تحت فشاری باشند که می تواند بیش از 5000 psi باشد، از ورود آلاینده های خارجی به داخل سیلندر جلوگیری کرده و حداقل اصطکاک را برای اطمینان از عملکرد کارآمد از خود نشان دهند. انتخاب مواد - اغلب پلی اورتان یا ترکیبات تخصصی - و طراحی لب بسیار مهم است. خرابی در اینجا می تواند منجر به نشت مایع هیدرولیک، کاهش فشار سیستم، آسیب قطعات و خطرات محیطی شود. تولیدکنندگانی که در این زمینه خدمت میکنند باید پروتکلهای تست قوی برای تایید عملکرد آببند تحت شرایط عملیاتی شبیهسازی شده داشته باشند.

در اینجا، الزامات آب بندی فراتر از عملکرد مکانیکی صرف است. مواد باید غیر سمی، غیر جاذب و مطابق با استانداردهای نظارتی دقیق (مانند FDA، USP کلاس VI، یا EU 1935/2004) باشند. لاستیک سیلیکونی به دلیل بی اثر بودن و تحمل دمای وسیع برای استریلیزاسیون (اتوکلاو) یک انتخاب مکرر است. مهر و موم در این بخش اغلب به سطوح فوق العاده صاف برای جلوگیری از پناهگاه باکتری نیاز دارند و باید در شرایط اتاق تمیز برای جلوگیری از آلودگی ذرات ساخته شوند. طراحی از اکستروژن های لاستیکی سیلیکونی درجه مواد غذایی برای تجهیزات پردازش یا ماشین آلات بسته بندی، نیاز به پروفایل های سفارشی را برجسته می کند که به راحتی تمیز شوند، در برابر مواد شیمیایی تمیزکننده مقاوم باشند و مهر و موم ثابتی برای محافظت از خلوص محصول حفظ کنند.

قابلیت اطمینان یک مهر و موم لاستیکی سفارشی فقط به اندازه فرآیند تأیید پشت آن است. آزمایش جامع غیراختیاری است، فراتر از بررسیهای ابعادی ساده برای ارزیابی عملکرد در شرایط زندگی شبیهسازیشده یا تسریعشده حرکت میکند.

یک برنامه دقیق QA شامل ترکیبی از آزمایشهای زیر است که اغلب هم بر روی مواد خام و هم بر روی مهر و موم نهایی انجام میشود:

حضور یک تیم اختصاصی بازرسی فنی، مانند تیم 20 نفره در جیاکسینگ توسون، یک سرمایه قابل توجه است. این امکان را برای بررسی های مداوم در حین تولید و صدور گواهینامه دسته ای نهایی قبل از حمل و نقل فراهم می کند. این قابلیت داخلی تضمین می کند که هر دسته از سفارشی rubber seals مطابق با مشخصات توافق شده است و به مشتری کیفیت و عملکرد ثابتی را ارائه می دهد، دسته به دسته. کیفیت را از یک ایست بازرسی نهایی به بخشی جدایی ناپذیر از فرهنگ تولید تبدیل می کند.

حوزه عرف آب بندی لاستیکی ایستا نیست این توسط روندهای قدرتمند در علم مواد، دیجیتالی شدن و نیازهای صنعت جهانی شکل گرفته است. توسعه ترکیبات الاستومری جدید با خواص افزایش یافته - مانند مقاومت در برابر دمای بالاتر، بهبود پایداری محیطی، یا ویژگی های خود روان کننده - ادامه دارد. علاوه بر این، ادغام اصول Industry 4.0 در تولید، امکان تولید هوشمندتر با نظارت بر فرآیند در زمان واقعی، تعمیر و نگهداری پیشبینیشده برای ابزارآلات و قابلیت ردیابی کامل مواد از منبع تا مهر و موم نهایی را فراهم میکند. شرکتهایی که هم در تحقیق و توسعه مواد پیشرفته و هم در زیرساختهای تولید دیجیتال سرمایهگذاری میکنند، همانطور که شرکتهای جامع با تمرکز قوی تحقیق و توسعه نشان میدهند، بهترین موقعیت را برای رهبری در این چشمانداز در حال تحول دارند. آنها شرکای قادر به ارائه نسل بعدی راه حل های آب بندی برای چالش های نوظهور در بخش هایی مانند انرژی های تجدید پذیر، الکترونیک پیشرفته و حمل و نقل پایدار خواهند بود.